Optimisation des Seuils de Coupure dans KPI-COSMO : Améliorer les Décisions de Destination en Situation d’Incertitude

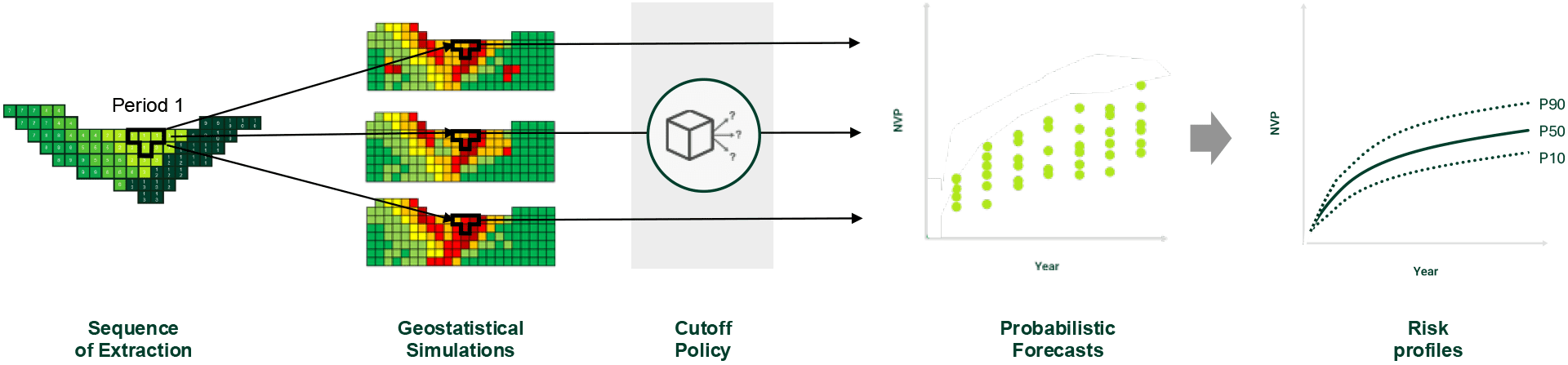

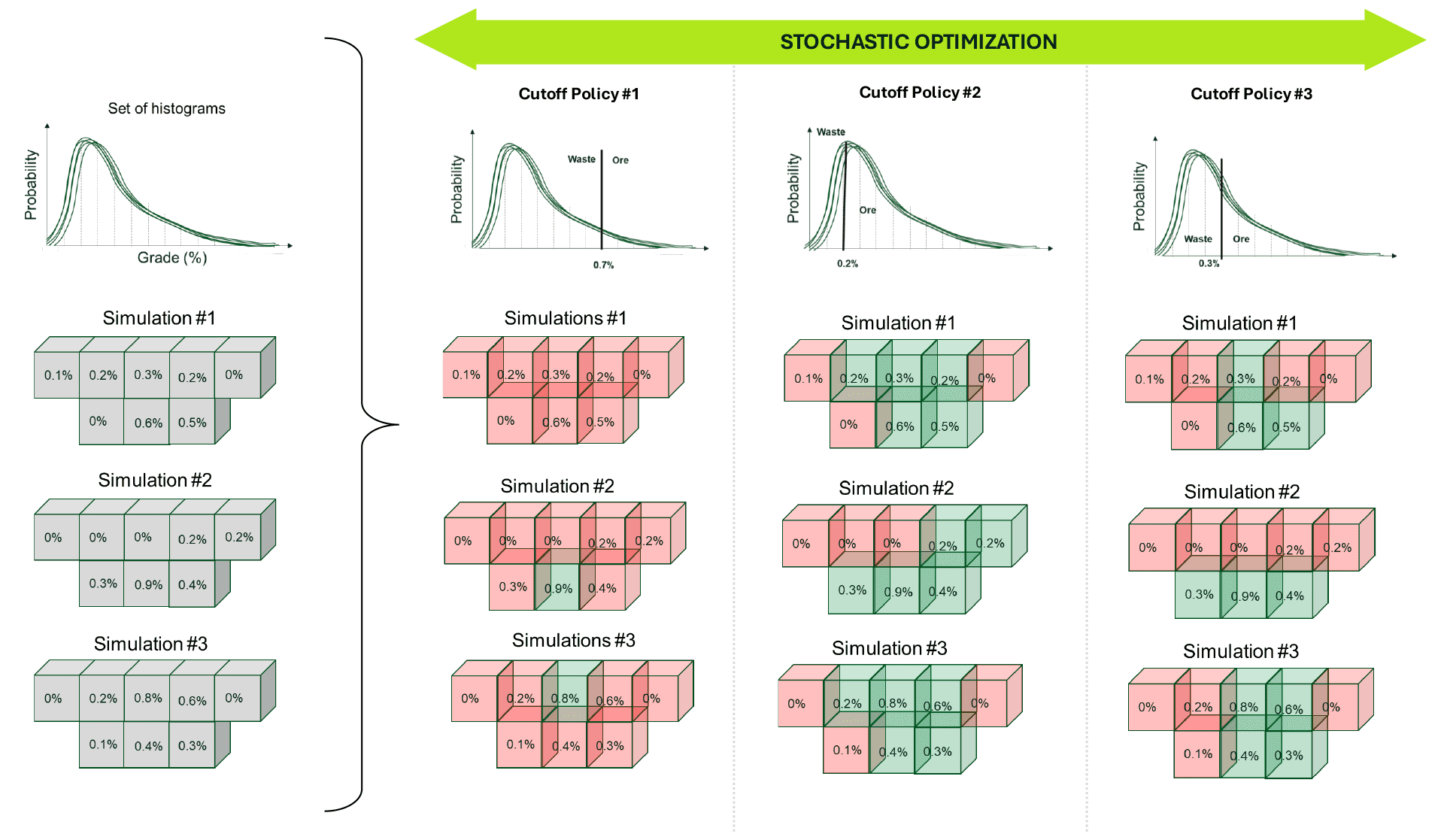

Contrairement aux méthodes déterministes qui optimisent un seul scénario, l’optimisation stochastique dans KPI‑COSMO vise à maximiser la VAN tout en minimisant le risque de s’écarter des objectifs de production à travers plusieurs réalités simulées et sources d’incertitude.

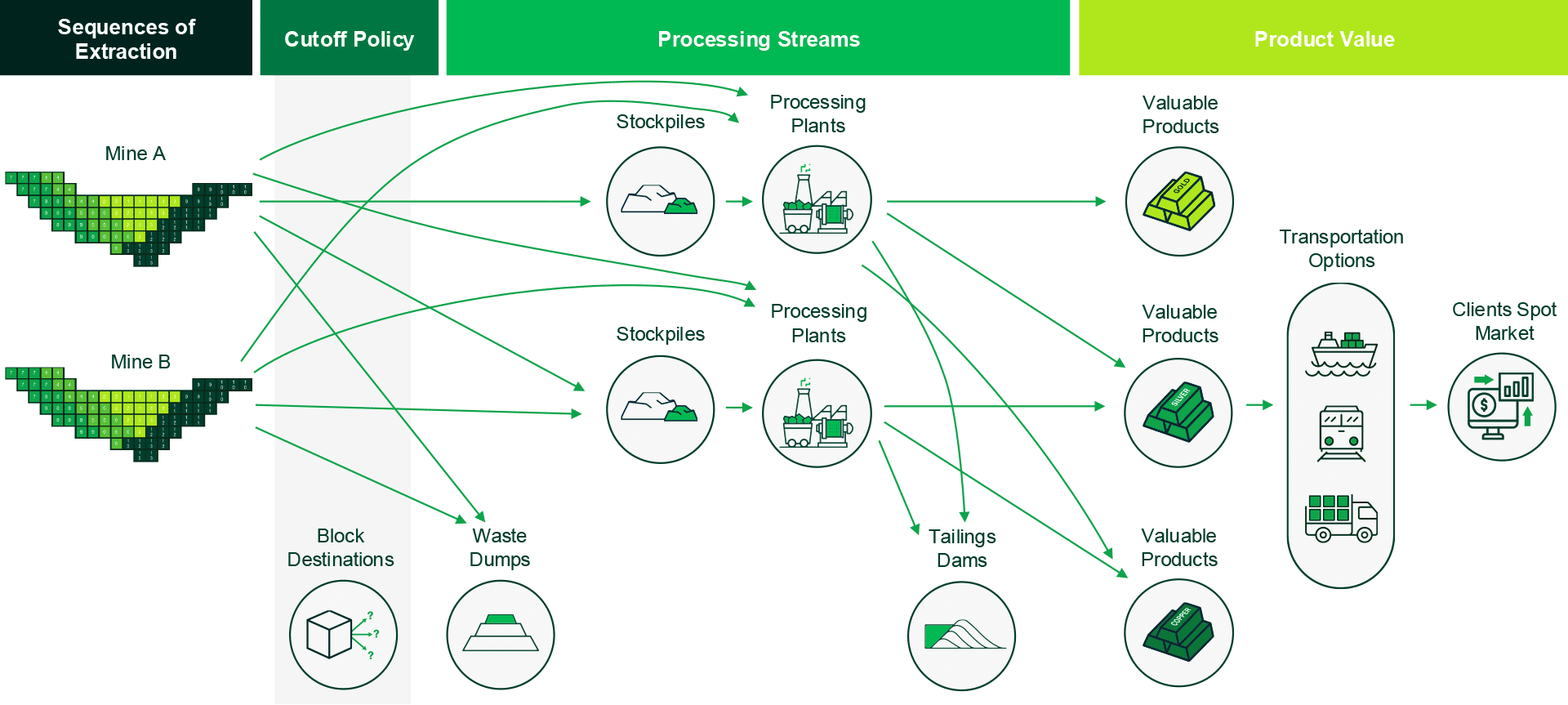

- Séquence des blocs – à quel moment chaque bloc est extrait.

- Destination des blocs – où chaque bloc est envoyé.

- Flux de traitement – quel circuit suivre entre les différentes destinations.

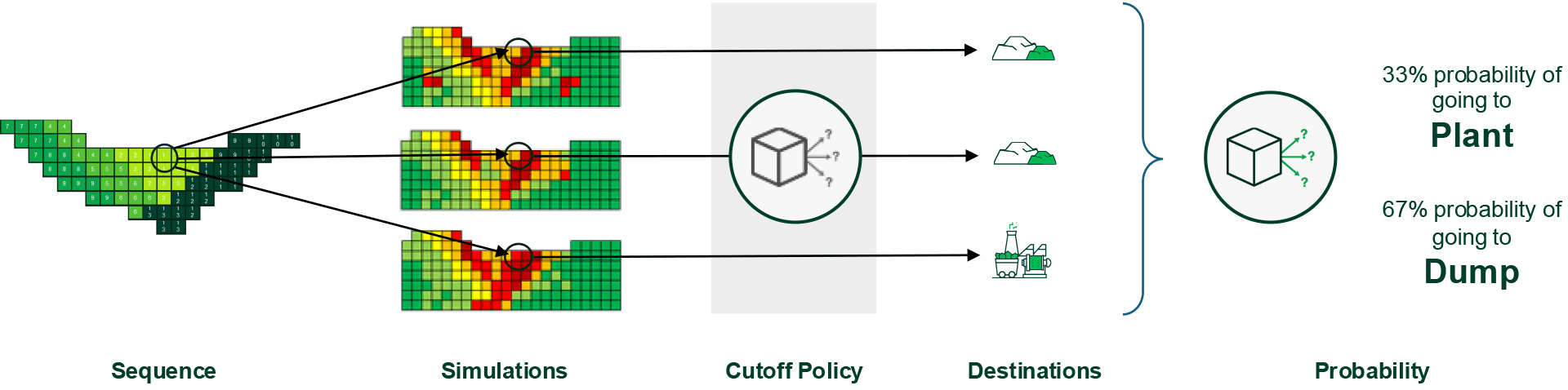

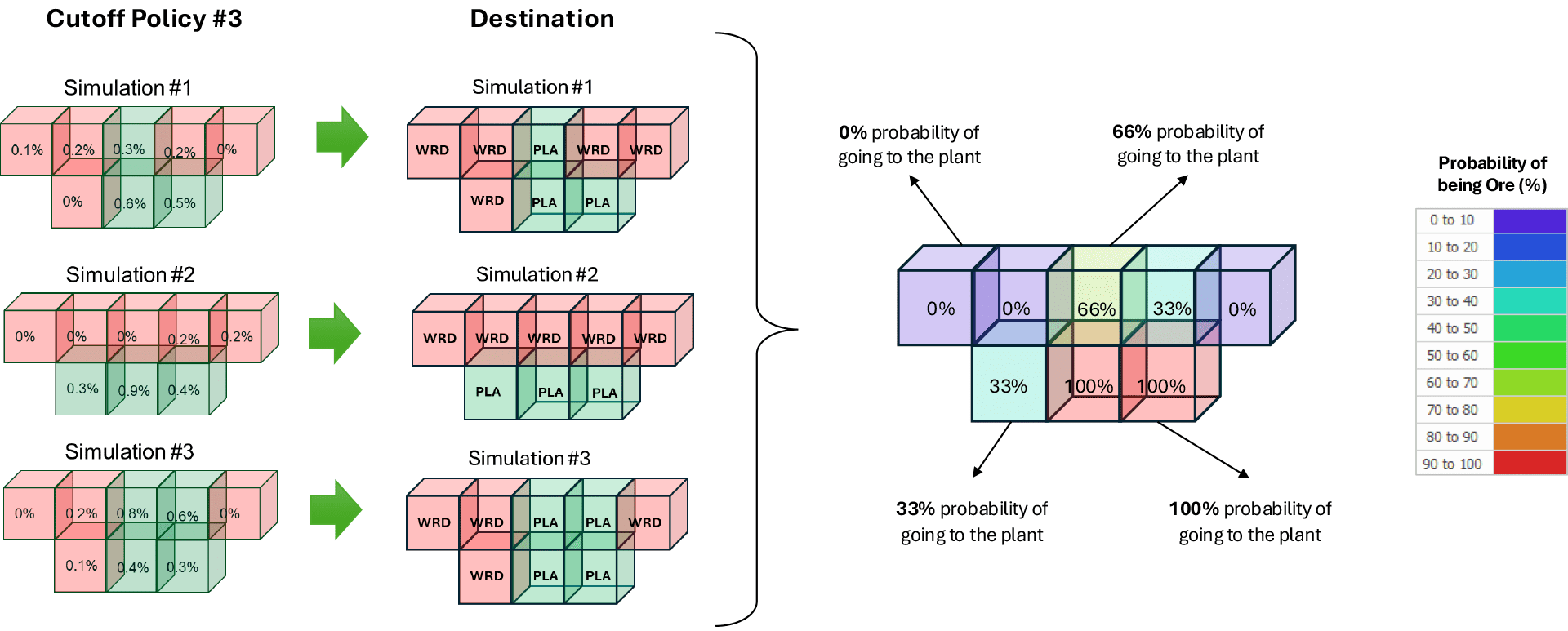

Cela signifie qu’un bloc peut être classé comme minerai dans certaines simulations et comme stérile dans d’autres, selon ses caractéristiques et la politique de cutoff optimisée appliquée à son origine et à sa période. En conséquence, KPI‑COSMO peut quantifier la probabilité que chaque bloc soit économiquement traitable et générer des prévisions probabilistes reflétant à la fois la valeur et l’incertitude.

Bien que cela ne soit pas l’objectif principal de l’optimisation, ces probabilités de traitement (qu’un bloc soit envoyé à l’usine, au parc à minerai ou au terril) constituent une conséquence puissante. Elles aident les planificateurs à identifier les zones à haut risque, soutiennent une prise de décision dynamique et permettent, en fin de compte, de créer des plans miniers résilients face à l’incertitude.

Figure 3: Out of multiple scenarios, KPI-COSMO generates a single extraction sequence. The destination of the scheduled blocks will vary, though, based on the probabilities coming from the simulations.

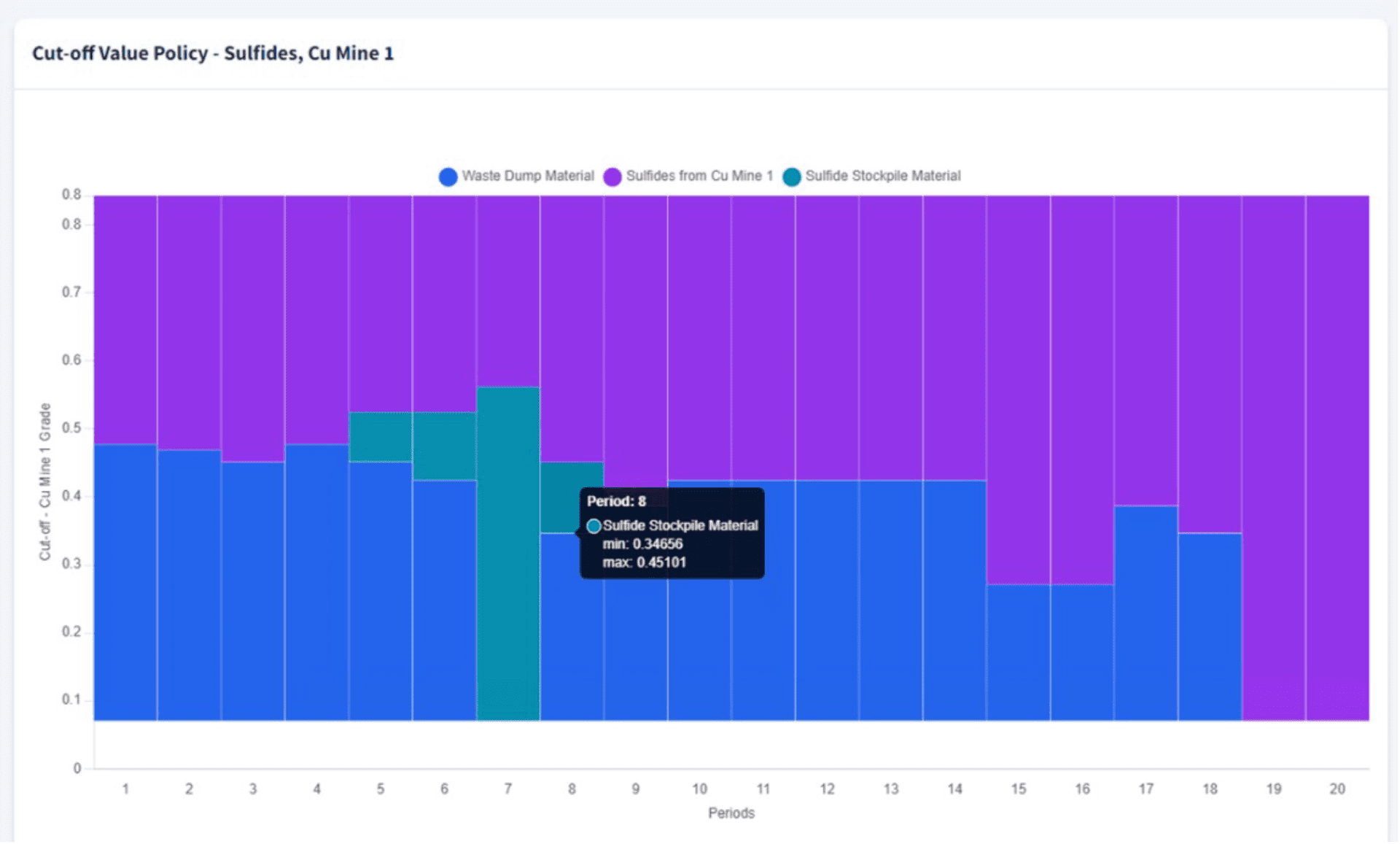

L’optimiseur effectue des milliers d’itérations pour identifier la solution qui — combinée aux deux autres variables de décision (séquence et flux de traitement) — maximise la VAN, minimise les écarts par rapport aux objectifs de production et crée une séquence opérationnelle.

- La politique de cutoff #1 n’est pas retenue, car elle ne garantit pas une VAN maximale (trop peu de blocs envoyés à l’usine).

- La politique de cutoff #2 n’est pas retenue non plus, car bien qu’elle assure une meilleure VAN, elle génère des produits de faible teneur et dépasse la capacité de l’usine.

- La politique de cutoff #3 est celle qui maximise la VAN, en générant un produit de qualité souhaitée tout en respectant la capacité de l’usine.

- Le bloc en violet, dans le coin supérieur gauche, a 0 % de probabilité d’être envoyé à l’usine – toutes les simulations l’envoient vers le parc à stériles. Il s’agit d’un bloc à faible risque.

- Le bloc en rouge, dans le coin inférieur droit, a 100 % de probabilité d’être envoyé à l’usine – toutes les simulations le confirment comme étant du minerai. Il s’agit d’un bloc à faible risque.

- Le bloc en vert, au centre, a 66 % de probabilité d’être envoyé à l’usine selon la politique de seuil de coupure optimisée (0,3 %) – 2 simulations sur 3 l’envoient à l’usine, et 1 vers le parc à stériles. Il s’agit d’un bloc à risque élevé.

- Le bloc en bleu pâle, dans le coin inférieur gauche, a 33 % de probabilité d’être envoyé à l’usine selon la politique de seuil de coupure optimisée (0,3 %) – seulement 1 des 3 simulations l’envoie à l’usine, tandis que 2 l’envoient au parc à stériles. Il s’agit également d’un bloc à risque élevé.

Il est important de noter que l’algorithme n’élimine pas le risque géologique – il le gère. En évaluant la probabilité que chaque bloc soit dirigé vers une destination donnée à travers les différentes simulations, l’optimiseur identifie les blocs présentant une forte incertitude de classification et a tendance à les retarder dans la séquence d’extraction. Cela réduit non seulement le risque d’une mauvaise affectation en début de planification, mais permet également de tirer parti de l’effet d’actualisation : repousser les décisions à haut risque mène généralement à de meilleurs résultats en termes de VAN.

- Identifier les blocs à risque élevé proches des seuils de coupure, en particulier dans les zones de transition.

- Prioriser les zones à forte confiance pour réduire la dépendance aux stocks tampons et aux manutentions secondaires.

- Améliorer le respect du plan, en alignant les choix de destination avec la variabilité réelle des blocs.

- Soutenir les décisions stratégiques, telles que l’évaluation de la rentabilité économique des circuits de traitement et l’évitement de CAPEX inutiles.

- Et, ultimement, gérer proactivement le risque géologique, en transformant l’incertitude en levier d’optimisation de valeur.

- L’entreprise doit-elle étendre la capacité de son usine de traitement haute teneur pour accepter ce matériau ?

- L’usine de concentration à basse teneur est-elle réellement viable pour traiter ce type de matériau ?

- Même si la mine présente une forte probabilité d’acheminer des blocs vers cette usine, le profil de risque des tonnages d’alimentation chute de façon significative après les premières années dans de nombreuses simulations. Plusieurs scénarios entraînent même une fermeture prématurée de l’usine, rendant son agrandissement économiquement injustifiable.

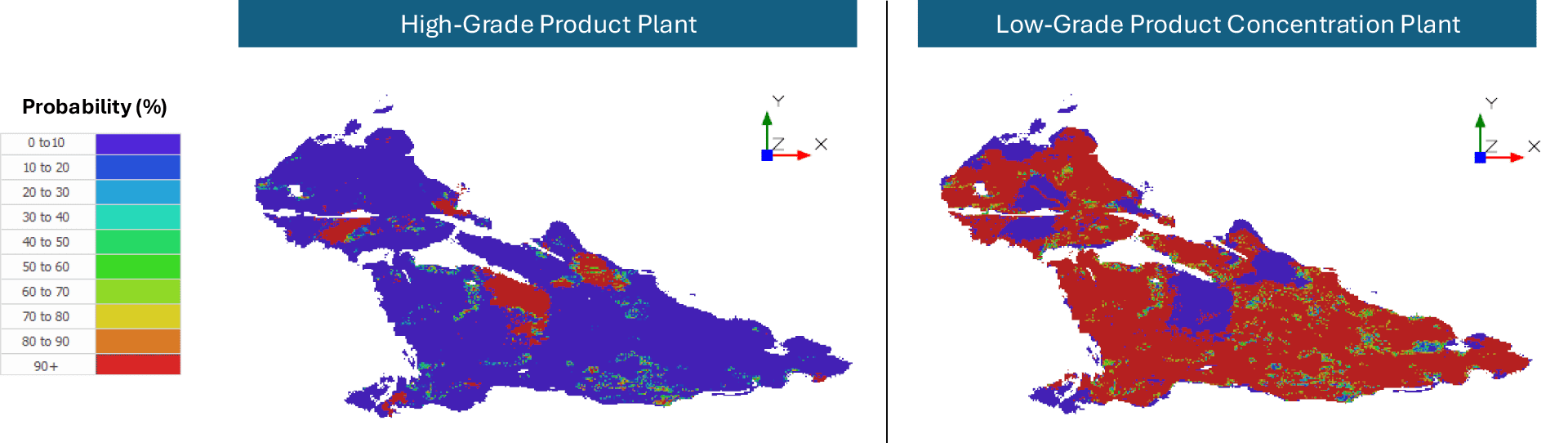

- En revanche, comme illustré sur l’image, la majorité des blocs présentent une forte probabilité d’être envoyés vers l’usine de concentration de produits à basse teneur, générant ainsi une valeur projet supérieure.

- L’optimiseur a pris en compte la synergie entre les deux usines ainsi que les simulations de teneur du métal principal et des contaminants, montrant que l’agrandissement de l’usine haute teneur n’est pas nécessaire en raison des risques liés à la qualité et à la diminution des volumes disponibles.

- Le modèle probabiliste a démontré que l’agrandissement de cette usine entraînerait de faibles rendements dans un contexte incertain.

- Comme visible sur les images, plusieurs blocs de la mine ont une forte probabilité d’être envoyés vers cette usine de manière cohérente à travers toutes les simulations.

- Les prévisions probabilistes (P10, P50, P90) montrent un débit stable et soutenu sur l’ensemble de la durée de vie de la mine.

- Les contraintes strictes en matière de contaminants sont respectées.

- La qualité finale des produits respecte, voire dépasse, les spécifications commerciales.

- Réduction significative du déplacement de stériles et du ratio de découverture, avec plus de 20 % de diminution par rapport au plan déterministe.

- Une VAN équivalente à celle du scénario de référence, mais sans CAPEX additionnel et avec des coûts d’exploitation nettement plus faibles.

- Toutes les contraintes opérationnelles — telles que le taux d’abattage et la largeur minimale d’exploitation — ont été respectées, confirmant la faisabilité du plan.

Pourquoi c’est important

En optimisant les seuils de coupure au lieu d’appliquer une règle fixe, le modèle a permis de prendre des décisions plus avisées en équilibrant profits, risques et investissements. Plutôt que d’engager des millions en CAPEX pour tenter de rentabiliser l’agrandissement risqué d’une usine instable, l’entreprise a eu la confiance nécessaire pour :

- Prioriser des circuits de traitement stables avec des produits à basse teneur performants et constants.

- Éviter des projets d’expansion risqués et coûteux.

- Utiliser des calendriers d’extraction informés par le risque pour soutenir des décisions stratégiques en contexte d’incertitude.

Ce cas réel illustre la valeur fondamentale des destinations de blocs probabilistes : plutôt que de se demander « que pourrait être ce bloc ? », l’algorithme pose la question « que devons-nous faire de ce bloc, et où devons-nous l’envoyer — dans un contexte incertain — pour optimiser la valeur ? »

Conclusion : un virage vers une planification plus résiliente

L’optimisation des seuils de coupure en contexte d’incertitude, telle qu’implémentée dans KPI-COSMO, représente un pas important vers une planification minière plus réaliste et plus robuste. Elle reconnaît la variabilité géologique, la modélise explicitement, et l’utilise pour éclairer de meilleures décisions à tous les niveaux — de la stratégie à l’exécution quotidienne.

Grâce au moteur d’optimisation stochastique de KPI-COSMO, les seuils de coupure ne sont plus supposés ni imposés, mais découverts, validés et adaptés au risque, transformant ainsi l’incertitude d’un obstacle en un véritable levier stratégique.

Références

- King, B. La transparence dans l’optimisation des seuils de coupure – « Clear-cut ». Dans Strategic Mine Planning Conference, 26–29 (Whittle Programming Pty Ltd, 2001).

- King, B. Principes d’optimisation minière. Dans Advances in Applied Strategic Mine Planning (éd. Dimitrakopoulos, R.), vol. 17, 7–11 (The Australasian Institute of Mining and Metallurgy, 2018).

- Hall, B. & Stewart, C. Optimisation du plan minier stratégique – Méthodologies, résultats, succès et échecs. Australas. Inst. Min. Metall. Publ. Ser. 14, 301–307 (2007).

- Goovaerts, P. Geostatistics for Natural Resources Evaluation. (Oxford University Press, 1997).

- Journel, A. G. & Huijbregts, C. J. Mining Geostatistics. (Academic Press, 1978).

- Lane, K. F. Choisir le seuil de coupure optimal, Colorado School of Mines Quarterly, 59(4).

- Dimitrakopoulos, R., Farrelly, C. T. & Godoy, M. Aller au-delà de l’optimisation traditionnelle : incertitude des teneurs et effets du risque dans la conception de fosses ouvertes. Mining Technology 111, 82–88 (2002).

- Dimitrakopoulos, R. & Lamghari, A. Optimisation stochastique simultanée des complexes miniers – chaînes de valeur minérales : aperçu des concepts, exemples et comparaisons. Int. J. Mining, Reclamation and Environment, avril, 1–18 (2022).

- Goodfellow, R. C. & Dimitrakopoulos, R. Optimisation globale de complexes miniers à ciel ouvert en contexte d’incertitude. Applied Soft Computing Journal 40, 292–304 (2016).

- Lane, K. F. The Economic Definition of Ore – Cut-Off Grades in Theory and Practice. (COMET Strategy Pty Ltd, 1988).

- Dagdelen, K. Algorithme de maximisation de la VAN pour la conception de mines à ciel ouvert. Dans Application of Computers and Operations Research in the Mineral Industry XXIV, 257–263 (Institut canadien des mines, de la métallurgie et du pétrole, 1993).

- Rendu, J. M. An Introduction to Cut-Off Grade Estimation. (Society for Mining, Metallurgy and Exploration (SME), 2014).

Douglas Alegre

Douglas est consultant en planification minière et possède une solide expérience en planification stratégique et opérationnelle, en modélisation économique et en évaluation de projets. Il a travaillé sur une grande variété de minerais — dont l’or, le fer, le cuivre et les terres rares — auprès des principales entreprises minières au Brésil. Il se consacre au conseil, à la mise en œuvre et à la formation pour accompagner les clients dans l’adoption d’outils de planification minière avancés, basés sur la simulation. Connectez-vous avec Douglas sur Linkedin.